浅析工艺控制在制砖过程中的作用及保证措施

摘要:砖厂的工艺控制是生产过程的核心工作,工艺参数是影响生产和产品质量的决定因素,在生产加工过程中,工艺参数的确认与选择是控制及稳定产品质量的根本解决方法,同时介绍了获得可靠的工艺参数的措施和方法。

1. 概述

凡是直接改变制砖原料的形状、尺寸,组成坯体各表面间的相互位置,构成外观质量和内在质量,并使之成为合格砖的过程即为制砖的工艺过程。工艺过程是长期生产和科学实验总结出来的经验,结合具体生产条件而制定的,并通过生产实践不断改进和完善。工艺过程用于指导车间的生产工作,便于生产的计划的调整和组织落实,利于充分发挥设备的生产效率,是产品质量的保证。工艺过程是一切生产人员都应该严格执行、认证贯彻的纪律性文件,生产人员不得违反工艺过程或任意改变工艺过程所规定的内容,否则就会影响产品质量,打乱生产秩序。

2. 工艺参数的获取

工艺参数是产品生产的主要依据。科学合理的工艺参数是生产优质产品的决定因素,是客观规律的反映,也是工人在生产中正确进行加工操作的依据。合理的工艺参数,必须经过反复试验和正确设计来确定。从抽样检,到贯彻措施等一系列工艺设计程序都必须经过细致的调查,反复试验和积极探索来达到设计正确,起到指导生产的作用,促进产质量,效益的提高。实践证明,工艺设计是制砖生产中的先决条件,是制砖生产技术的综合反映,正确的设计,是确保产品质量,提高效益的前提。

2.1. 制砖工艺参数的确认流程

2.2. 制砖的工艺参数及其作用

(1)物料的粒度级配,以mm作单位,去度量物料块大小即粒度;将这些物料再筛选出若干级别,这些级别叫粒级。称量出各粒级的重量,然后在计算出各粒级的重量百分数和累计重量百分数。如下:

物料筛分表

| 粒级(mm) | 重量(g) | 重量(%) | 累计重量(%) |

| >2 | 30 | 15 | 15 |

| 2--------0.9 | 25 | 12.5 | 27.5 |

| 0.9-----0.28 | 40 | 20 | 47.5 |

| 0.28----0.15 | 35 | 17.5 | 65 |

| >0.15 | 70 | 35 | 100 |

| 小计 | 200 | 100 |

从筛分表的数据中,可以了解各粒级的分布情况。针对不同粒度的组成,则可采取不同的处理方法,检查破碎设备的效率,检查筛分网的孔径组合是否合理以及网片是否出现破损;分析该粒级分布与可塑性指数的关系,进一步了解干燥收缩、焙烧收缩、干燥后的残余水分、坯体的气孔率等的相关性。原料粒度组成的测定,是评价原料处理的重要依据;为综合考虑原料破碎车间提供基础数据。

(2)砖坯的成型水分

成型水分的高低,直接关系到人工干燥室或焙烧窑窑体的热平衡;影响成型水分变化的因素:原料的配比、粉碎后物料的粒度级配;成型水分的高低将直接关系到坯体的外观质量,例如:是否开裂、扒角、扭曲变形,同时关系到相互接触的坯体在出窑后是否粘连等。测定砖坯含水率样品的取样位置:取有代表性的砖坯三块,用刀迅速切割---以砖坯的大面为基准,短边方向从边缘向内不小于40mm、长边方向从边缘向内不小于80mm进行切割,取其中心部分,该部分为样品。取得样品后,迅速称重、记录,送至干燥箱烘干,烘干温度控制在150℃±10℃,烘至恒重。计算出坯体含水率,即坯体的成型水分。

(3)坯体残余水分

掌握干燥后砖坯的残余水分(坯体入窑含水率)的目的,为调整干燥工艺制度、焙烧的风量大小和窑内的压力提供依据,适时调整温度参数,从而确定半成品和成品的产量高低、质量优劣;为热工平衡计算及物料热值(发热量)的配比提供依据;能够判断砖坯在预热带开裂程度以及为预防砖坯开裂而在预热段烟气支管的位置和开启度大小;为在不同季节里砖坯在干燥过程中凝露提供依据;决定了余热风闸开启位置和开启度大小;决定了窑尾风机的开启个数和风机的开启的频率。取样位置:从一台窑车砖坯的中心处的三块砖坯,到检测室后迅速用锤子砸碎至小于25mm的块体,从中称量2---3千克并记录,而后快速送至烘干箱开启鼓风机,烘至恒重,冷却,称重。计算出坯体残余水分。

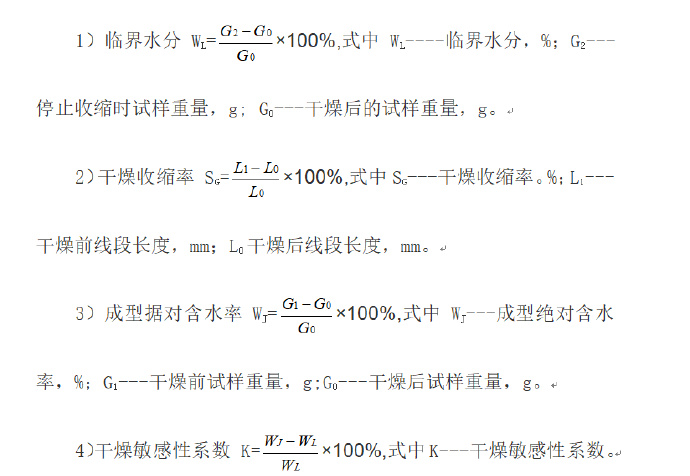

(4)坯体的干燥收缩率,临界水分和干燥敏感性系数

坯体的收缩主要在干燥阶段完成,所以干燥收缩程度,为确定机口的平面尺寸提供依据;促使成品砖的外形尺寸,更加接近国家标准要求尺寸;制定合理的干燥工艺曲线;确定原料的掺配比例方案,减少砖坯干燥损失率;反馈出原料质量的波动情况。

临界水分的测定:从挤出机口处,取两块刚切好的湿坯,用小刀切开,放在涂好凡士林的玻璃板上,在湿坯上覆盖一层塑料薄膜,用钢制直径40mm的实心檊棒擀成三块厚度为10mm泥片,擀压过程中应以九十度交替进行,用力均匀,避免薄厚不一,之后,用刀切成50×50mm的泥片,而后,用小刀轻轻画出两条对角线,并在两条对角线上,各取50mm长的线段,与此同时做标记、记录时间、称重量、测定长度;将泥片与玻璃板一起放入烘干箱内,温度控制在50℃---60℃,每30分钟称重一次、测量长度一次;称重和测量时的要求:动作迅速、数据准确可靠;当收缩停止时,将烘干箱的温度提高到110℃,烘至恒重;冷却后称重。

5)干燥敏感性系数记录表

| 编号 | 项目 | 数据记录 | ||

| 1 | 试样+玻璃板重量 (g) | |||

| 玻璃板重量 (g) | ||||

| 试样重量 (g) | ||||

| 线段长度 | A (mm) | |||

| B (mm) | ||||

| 2 | 试样+玻璃板重量 (g) | |||

| 玻璃板重量 (g) | ||||

| 试样重量 (g) | ||||

| 线段长度 | A (mm) | |||

| B (mm) | ||||

| 3 | 试样+玻璃板重量 (g) | |||

| 玻璃板重量 (g) | ||||

| 试样重量 (g) | ||||

| 线段长度 | A (mm) | |||

| B (mm) | ||||

2.3. 保证措施

(1)工艺文件重要的过程参数和特性值必须经过工艺评定或工艺验证;

(2)操作人员必须严格遵守工艺纪律,及时进行首检和自检,坚持做好生产原始记录,由控制点负责人检查确认;

(3)检验人员必须严格按工艺规程和检验指导书进行检验,做好检验原始记录,每周报工艺技术质量监督部门;

(4)质量控制点负责人必须坚持进行日常检查和收集原始记录资料,运用调查表、控制图、因果图等统计技术进行统计分析与监控;

(5)生产设备、检验及试验设备、工装器具、计量器具等必须处于完好状态和受控状态;

(6)缺陷处置:当发现工序质量控制点的控制方法不能满足工序能力要求时,控制点负责人应立即向工艺部门负责人汇报,工艺部门应组织有关人员进行分析、改进和提高,保证工序处于受控状态,使工序能够长期稳定地生产合格产品。

2.4. 控制工艺过程的手段

以关键工序和特殊工序为重点,以影响过程质量的诸多因素进行全面的审核。为此,要做好以下几方面的工作:

(1)有计划地组织进行过程质量审核,对审核的内容、时间、频次、人员等作出具体的部署,每年一般不得少于两次;

(2)审核现有人员的技术水平和业务能力是否符合过程质量控制的要求;

(3)审查外购件、外协件、原材料的产品质量和协作方的质量能力,定期进行质量跟踪审查,综合评分;

(4)审查工艺规程、作业指导书的正确性、完整性和可操作性,过程控制的重要参数和特性值必须经过工艺评定或工艺验证,形成文件的工艺评定书或工艺验证书;

(5)原材料、半成品、产品的贮存、包装、搬运、标识必须符合程序文件的规定,不得有磕碰、损坏、变质的现象;

(6)审查生产设备、检验及试验设备、工装器具、计量器具的完好率、专管率、周期检验率等是否满足过程控制的质量要求;

(7)重点审查工序质量控制点的工序质量能力、质量记录和统计分析结果;

(8)审查各工序接口部门的工作质量,工序接口部门之间的衔接应具有连续性和稳定性;

(9)运用数理统计技术、过程工艺,进行过程能力分析和缺陷分析,找出过程质量控制存在的问题,采取有效的纠正或预防措施,不断地改进和提高过程质量能力。

过程质量审核是持续地改进和提高产品质量的重要手段之一,对生产车间能够起到很好的促进作用,也解决实际问题。

上述几方面的工艺过程、质量分析控制,由砖厂企业总工程师或技术负责人组织,并作出结论,提出持续改进实施方案。

- 上一篇:浅析制砖原料的陈化机理和条件

- 下一篇:煤矸石烧结砖产品质量控制要点